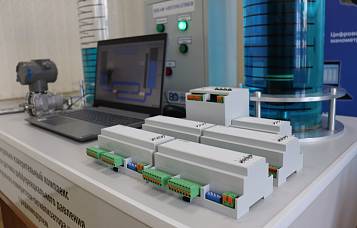

ОАО «Манотомь» – это современное промышленное предприятие с полным производственным циклом по выпуску механических и цифровых манометров, манометрических термометров, датчиков давления и температуры, приборов для измерения уровня, плотности и расхода, дополнительного оборудования и запасных частей к манометрам, а также комплектов оборудования автоматизированных рабочих мест поверителей средств измерения давления.

Главными отличительными достоинствами продукции являются:

-

надёжность;

-

подтверждённое российское производство;

-

увеличенный гарантийный срок - 3 года на гражданскую продукцию и 10 лет на продукцию военного назначения;

-

уникальность - на рынке отсутствуют аналоги российского производства, подтверждённого в соответствии

с требованиями Постановления Правительства России №719.

ОАО «Манотомь» входит в Союз машиностроителей России и Союз по содействию решению производственных, социальных, правовых проблем «МПО работодателей Томской области», является предприятием-лидером Томского научно-промышленного кластера двойного назначения, участвует в развитии стратегического партнёрства с крупнейшими российскими компаниями: ПАО «Газпром», ПАО «Газпром нефть», ПАО «Интер РАО», ПАО «СИБУР Холдинг», ПАО «Россети», ПАО НК «Роснефть», по проектам Дорожных карт расширения применения продукции предприятий Томской области, в том числе по импортозамещению.

Задать вопрос